二十多年來我國建筑幕墻迅速發展,竣工面積已超過世界總量(近10億平米)的一半,在這一進程中業界始終關注玻璃結構的粘接可靠性,早期擔心膠粘玻璃墜落傷人,稱為“城市空中定時炸彈”,近年憂慮結構膠已超過十年質量保證期的幕墻安全性。對安全可靠性的關注強化了幕墻結構粘接材料市場管理,促進相關規范標準的發展和應用技術的提高,推進建筑結構粘接可靠性深入研究。本文擬對我國幕墻玻璃結構粘接狀況、結構膠粘接材料特性及粘接結構的可靠性檢驗進行初步分析,供業界同仁參考。

1 硅酮結構密封膠質量保證基本狀況

我國建筑玻璃幕墻工程始于上世紀八十年代,設計施工技術及結構粘接材料均由國外引進,國家七五科技攻關項目“建筑用室溫硫化硅酮密封膠研究”九十年代初通過化工部技術鑒定, 1996年合資企業的硅酮結構膠在個別工程應用。國家關注建筑幕墻用硅酮結構膠,1996年國務院領導批復國家經貿委等六部委發布專項通知,清理整頓玻璃幕墻用膠市場,對該材料的生產、使用、銷售和進口實施行政許可審批制度,同期相繼發布實施JGJ 102-1996《玻璃幕墻工程技術規范》、GB16776-1997《建筑用硅酮結構密封膠》國家標準,為玻璃幕墻工程質量監管提供技術依據。至2003年僅國家批準硅酮結構膠生產企業5家和3個外企進口產品,認定條款要求企業建立完善的質量保證體系,承擔幕墻粘接結構設計和計算審核責任,承擔指導粘接施工技術的責任,企業對接受技術指導的工程承擔為期十年的質量擔保,這些做法對結構膠產品和粘接應用質量保證具有重要作用。2002年國務院取消了建筑用硅酮結構密封膠的行政審批后生產企業迅速增多,但這種做法在業內已成為常態。目前我國近百家企業建筑密封膠產能超過百萬噸,其中硅酮型密封膠用量約70萬噸,成為生產和應用量最大的國家, 其中不少規模在5萬噸以上的科技型企業實現連續自動化生產,接受國家認監委批準的認證機構擔保產品質量一致性,個別產品已通過歐洲CE認證,成為幕墻工程建設的主要供應商,為工程粘接結構質量提供有效的保障。

2 地震臺風災害考驗玻璃幕墻粘接結構可靠性

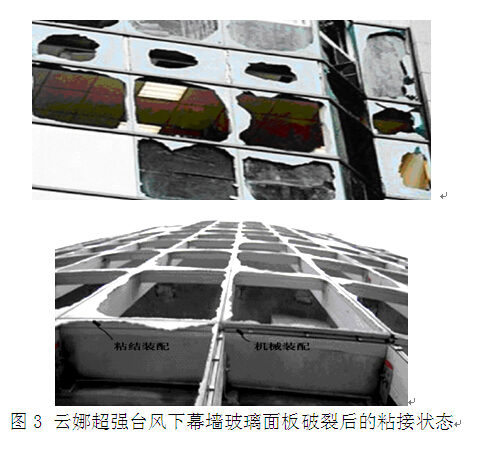

我國既有建筑玻璃幕墻經受了強地震和強臺風災害的多次襲擊,粘接結構經受了考驗。2008年汶川地震調查表明玻璃幕墻抗震位移耐受性能遠大于固定窗, 2010年玉樹地震災害中建筑磚墻、固定窗、面磚發生明顯震害而同一建筑的幕墻卻完好無損。地震中的表現充分反映了這一規律:只要主體結構不倒塌,按照規范設計施工的幕墻在地震中將保持完好,如圖1、圖2。玻璃幕墻粘接結構還經受了超強臺風災害考驗,狂風襲擊下玻璃面板全部破裂但邊部仍粘結在框架上,如圖3。這種情況在幕墻鋼化玻璃自爆碎裂病害中也常見到。二十多年來未見規范設計施工的幕墻由于結構粘接引起玻璃墜落的報道。結構膠的良好表現基礎是硅橡膠聚合物獨特化學結構、優異性能和建筑玻璃幕墻規范規定的設計冗余。

3 硅酮密封膠特性和設計冗余是結構粘接可靠性基礎

3.1 硅酮密封膠的耐老化特性

以聚硅氧烷為基礎的硅酮密封膠主鏈由硅和氧原子交替構成,SI-O鍵能(443.5KJ/MOL)高于C-C鍵(355KJ/MOL),分子構型螺旋形和較小分子間力以及螺旋外的甲基可自由旋轉,使硅橡膠表面具有獨特的憎水性(詞條“憎水性”由行業大百科提供)、表面防粘性、良好回彈性和優于其他橡膠的耐熱性、耐寒性、耐候性和化學穩定性,如表1所示。

表1 硅橡膠與有機橡膠性能比較

類型 | 邵氏硬度(詞條“邵氏硬度”由行業大百科提供) | 使用溫度(℃) | 140℃壽命 | 耐臭氧,常溫 150 μL/L | 耐油性 | |

最高 | 最低 | |||||

硅橡膠 | 20~95 | 260 | -73 | 可連續使用 | 大于14天 | 一般 |

氟橡膠 | 60~90 | 200 | 40 | 大于11天 | 優 | |

丙烯酸橡膠 | 40~100 | 150~200 | -23 | 1 h | 優 | |

聚氨酯橡膠 | 55~100 | 80 | -20 | 10 min | 8 h | 良 |

丁苯橡膠 | 40~100 | 94 | -40 | 很快變質 | 很快變質 | 差 |

丁晴橡膠 | 30~100 | 121 | -15 | 1 h | 優 | |

氯丁橡膠 | 30~100 | 121 | -40 | 24 h | 優 | |

聚硫橡膠 | 20~90 | 100 | -40 | 8 h | 優 | |

天然橡膠 | 20~100 | 120 | -40 | 很快變質 | 差 | |

道康寧公司在熱帶氣候標準實驗站將硅橡膠試片南向仰角45°拉伸狀態曝曬,最初年份測試表明性能處于提升完善過程,經歷20年總體樣本硬度提高7%,強度下降31%,膠片微觀表面未見龜裂跡象;白云公司對既有幕墻上硅酮結構密封膠取樣,測定拉伸性能,并與同牌號產品相比較,結果強度升高6.1%,伸長率僅下降5.4%,表明結構膠并未進入性能衰變的老化過程,而是繼續交聯固化及模量提高的過程,如表2。硅酮結構密封膠優異的耐老化特性正是優選用于建筑玻璃粘接結構的依據。

表2 既有幕墻硅酮結構膠十年老化后與同牌號新膠性能對比

項目 | 拉伸長度/MPa | 伸長率/% | ||

老化后 | 新膠 | 老化后 | 新膠 | |

測定值 | 1.11 | 0.99 | 122 | 169 |

1.17 | 0.98 | 140 | 149 | |

1.17 | 1.1 | 151 | 149 | |

0.97 | 1.03 | 115 | 111 | |

1.15 | 1.15 | 123 | 110 | |

均值 | 1.11 | 1.05 | 130 | 138 |

標準誤差 | 0.08 | 0.07 | 15 | 26 |

3.2 幕墻玻璃結構粘接設計冗余度

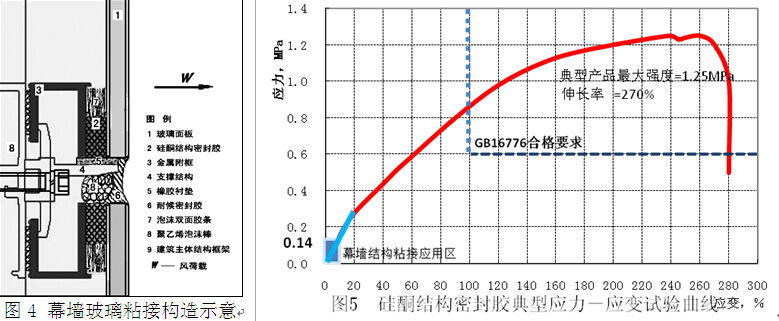

隱框幕墻玻璃面板同金屬框架連接完全依靠結構膠粘結,交聯固化的彈性粘結體如同連續彈簧將玻璃“懸掛”成建筑外立面,如圖4,這種應用起始于1978年,美國首先用聚硫密封膠粘接幕墻玻璃,相繼發展了硅酮結構密封膠粘接。這種技術的應用遠不及傳統機械連接成熟。建筑規范考慮業主及行人的風險、系統老化及粘接性衰減、工程中未預見及未控制的因素和幕墻玻璃墜落的危險,要求工程采用高冗余設計。

我國硅酮結構密封膠國家標準要求產品強度≥0.6 MPa、延伸率≥100%,而建筑規范要求荷載作用下結構粘接和材料模量參數選擇,必須保證結構膠應力不大于0.14MPa, 限定結構膠的位移不大于0.14 MPa對應的伸長率,保證極限承載力狀態的設計系數大于4.3。目前企業產品性能均高于標準要求,如圖5典型產品試驗曲線,保證荷載下結構膠受力變形始終處于初始彈性階段。

幕墻工程設計中實際采用結構膠的應力水平更低,如某建筑幕墻玻璃按規范驗算粘接寬度Cs1,≥10.7 mm,而設計取值為12 mm,工程結構膠在設計風荷載下最大應力值實際為0.125 MPa,這種常見的處理方式為我國幕墻結構粘接承載能力提供更高冗余度。

4 粘接失效是玻璃幕墻結構粘接不確定因素

粘接依賴界面物理吸附、化學鍵生成及機械咬合實現連接,粘接界面力學特性不連續,被粘玻璃、金屬為理想彈性體,密封膠為粘彈性體,接頭受拉位移伸長時粘接體界面被約束不變形,界面層外緣受拉伸同時受剪切,集中應力作用首先局部界面層剝離。破壞面可能看不到膠層痕跡,但顯微鏡下可見殘膠,有時在電子能譜儀下檢查可見殘留的粘接材料分子層,表明破壞實際發生在界面層。界面層由被粘表面層、粘接咬合面、受影響粘接層和粘接材料多層結構組成(圖6),被粘材料表面性質及狀態、涂膠缺陷、氣泡、裂隙、使用形式和應力水平、低溫、高溫、紫外線輻照、鹽霧、濕熱、熱沖擊、介質腐蝕等因素,均會影響粘接界面穩定性。試驗表明幾種高性能硅酮結構膠粘接穩定,但在水-紫外線及鹽霧加速老化條件下仍有脫膠(表3);在陽極氧化、氟碳噴涂、無底漆粉末噴涂和有底漆粉末涂層四種表面上粘接,多種品牌結構膠剝離試件經55℃濕熱2000小時加速老化后,A膠、C膠在氟碳涂層表面脫膠,B膠僅在陽極化表面脫膠,D膠僅對氟碳涂層粘接穩定,對其他表面均產生脫膠,可見脫膠的離散性和隨機性,如表4。

表3 實驗室老化試驗中硅酮結構膠的粘接脫膠

不同企業產品 | A | B | C | D | E | |

23℃時 | 拉伸強度平均值/MPa | 1.16 | 1.13 | 1.22 | 1.21 | 1.34 |

拉伸強度標準值/MPa | 0.98 | 1.06 | 1.12 | 1.06 | 1.18 | |

初始剛度模量/MPa | 1.84 | 1.60 | 1.68 | 2.40 | 2.88 | |

粘結破壞面積/% | 0 | 0 | 0 | 0 | 0 | |

水-紫外老化1008h后 | 拉伸強度平均值/MPa | 0.85 | 0.93 | 0.82 | 0.79 | 1.03 |

粘結破壞面積/% | 0 | 3 | 0 | 0 | 31 | |

鹽霧老化 480h后 | 拉伸強度平均值/MPa | 0.96 | 0.95 | 0.95 | 0.87 | 1.11 |

粘接破壞面積/% | 0 | 1 | 1 | 10 | 6 | |

表4 55℃×2 000 h濕熱試驗后剝離試件脫膠面積/%

不同牌號結構膠 | A | B | C | D | |

基 材 表 面 | 陽極氧化 | 0 | 10 | 6 | 32 |

無底漆粉末噴涂(詞條“噴涂”由行業大百科提供) | 0 | 0 | 0 | 34 | |

有底漆粉末涂層 | 0 | 0 | 0 | 28 | |

氟碳噴涂 | 18 | 0 | 16 | 0 | |

玻璃-金屬框架結構變位和溫差位移產生對結構膠的拉力,熱脹冷縮的位移量每天有峰值,每年有幾個極大值,循環應力幅度取決于結構膠剛度模量和膠層厚度,通過6個模量不同結構膠粘結拉伸疲勞試驗,結果表明,應力幅度水平0.14MPa時粘結失效循環次數平均為50.2萬次,應力水平分別為0.19MPa、 0.21MPa和0.28MPa時, 粘接失效循環次數分別為7.3萬次(14%)、6.2萬次(12%)和3.1萬次(6%)。這種循環應力腐蝕現象也會在幕墻粘結結構中發生。

脫膠是粘接界面變化的結果,發生和發展不僅涉及材料性能,還涉及工藝和使用性能,涉及力學、界面學和表面物理化學。研究表明金屬、玻璃、陶瓷等極性表面有利于粘結,但水也容易沿親水界面侵蝕粘結層,試驗證明水分子沿玻璃界面滲透的速度要比滲透粘接體快450倍,常用來處理玻璃或作為被粘表面底膠的硅烷偶聯劑是最易滲透水的已知聚合物,有人估算水沿界面通過硅烷偶聯劑底膠滲透的速度是通過粘接體滲透的20000倍,且不論其數據精確性,已足見沿界面滲透對粘接接頭的影響。由于多因素影響及作用機理的復雜性,粘接界面脫粘現象具有隱蔽性和偶發性,難以通過表面觀測,也難以被局部抽樣的粘接剝離或拉脫檢驗捕捉,成為潛在的影響建筑安全的不確定因素。

5 幕墻粘接可靠性試驗方法

目前對幕墻現場結構膠可靠性測試方法研究,包括對結構膠物理力學性能關鍵技術研究,振動頻率變化識別結構膠老化程度檢測方法研究,現場切割拉拔檢測結構膠粘結強度的方法研究,超聲波檢測法、X-射線檢測法和紅外線檢測法等無損檢測的探討等,這些研究為既有幕墻結構膠老化進程提供了重要信息。建筑可靠性規范要求可靠性試驗應直接測定構件粘接的承載能力,在該能力衰變趨近極限狀態前提出預警,這就要求可靠性試驗只能通過現場使用試驗的效果數據綜合分析,提供可靠的有說服力的技術依據,這也是公認的檢驗結構粘接接頭可靠性的最好方法,這種方法顯然是既費力又費時。

目前可操作的現場無損檢測方法主要有氣囊法、推桿法、多吸盤法等,原理是對幕墻施加模擬風荷載的均勻壓力,測定設計風壓下玻璃-框架間結構膠的應力和位移,判定其粘結承載能力水平,試驗需要設立包括防護網在內的安全防護措施,防止可能的玻璃破裂。目前研究更具操作性的方法是在幕墻粘接邊玻璃最大承載位置施加等效點荷載,將結構膠承載能力與設計荷載視為粘結失效概率分布的隨機變量,通過有限元分析設定施加的等同于均勻設計荷載的點荷載,采用簡單的試驗程序和點載荷裝置,測定設計荷載下結構膠的應力、位移及粘接失效頻度,統計粘結失效概率分布,將組件粘接失效概率≤0.8%作為玻璃幕墻可靠性標準評估粘接可靠性。 ASTM C 1392《密封膠粘接裝配結構失效評估標準指南》采用同樣的加載裝置,由資深專家規定荷載值、加載位置、數量和人為切割結構密封膠模擬粘接失效的長度,通過試驗建立完好的及失效的結構密封膠加載時位移量值間關系,利用荷載下結構膠位移量和位置對結構粘結失效做出評估。

6 結語

盡管我國建筑玻璃幕墻結構粘接技術基礎良好,但服役時間畢竟多有超過二十年,迫切期望通過試驗檢結膠承載能力并判定粘接失效,為幕墻可靠性鑒定提供依據。研究表明在幕墻使用中硅酮結構密封膠呈現虎克彈性固體特性,可用表面錨固的連續線性彈性彈簧模擬,如同彈簧脫錨改變規格彈簧荷載-位移特性一樣,脫膠可通過幕墻粘接構件結構膠承載特性檢驗并通過可參比的人為割膠(脫膠)長度試驗結果判定失效程度。建議參考ASTM C1392指南研制局部加載精密測量試驗裝置,進行現場大樣本試驗探明結構膠粘接承載特性規律,通過位移特性細微變化研究脫膠及粘接失效程度的關系,為建立幕墻玻璃結構粘接可靠性試驗方法提供試驗基礎。